රියදුරු පතුවළ XCMG Liugong මෝටර් ශ්රේණියේ අමතර කොටස්

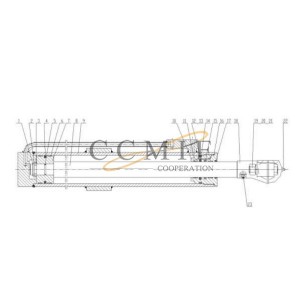

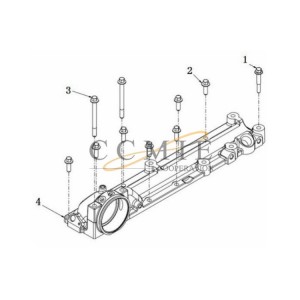

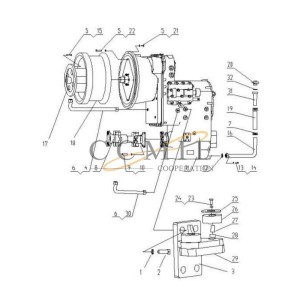

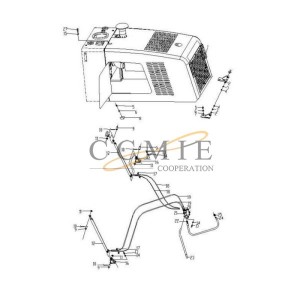

රියදුරු පතුවළ

අමතර කොටස් ගොඩක් තියෙන නිසා අපිට ඒවා ඔක්කොම website එකේ display කරන්න බෑ. කරුණාකර නිශ්චිත ඒවා සඳහා අප හා සම්බන්ධ වීමට නිදහස් වන්න.

වාසිය

1. අපි ඔබ වෙනුවෙන් මුල් සහ අලෙවියෙන් පසු නිෂ්පාදන දෙකම සපයන්නෙමු

2. නිෂ්පාදකයාගේ සිට පාරිභෝගිකයා වෙත සෘජුවම, ඔබේ පිරිවැය ඉතිරි කිරීම

3. සාමාන්ය කොටස් සඳහා ස්ථාවර කොටස්

4. තරඟකාරී නැව්ගත කිරීමේ පිරිවැය සමඟ කාලය බෙදා හැරීමේ වේලාවේදී

5. සේවයෙන් පසු වෘත්තීය සහ නියමිත වේලාවට

ඇසුරුම් කිරීම

පෙට්ටි පෙට්ටි, හෝ ගනුදෙනුකරුවන්ගේ ඉල්ලීම අනුව.

විස්තරය

Driver-shaft යනු ඉදිකිරීම් යන්ත්රෝපකරණ චැසියේ ධාවන කොටසෙහි ප්රධාන කොටස් වලින් එකකි. එය භාවිතා කිරීමේදී සංකීර්ණ නැමීම්, ව්යවර්ථ බර සහ විශාල බලපෑම් පැටවීම් වලට යටත් වේ, ඒ සඳහා අර්ධ පතුවළට ඉහළ තෙහෙට්ටුව ශක්තිය, දෘඪතාව සහ හොඳ ඇඳුම් ප්රතිරෝධය අවශ්ය වේ. අර්ධ පතුවළේ සේවා කාලය නිෂ්පාදන ක්රියාවලිය සැලසුම් කිරීමේ අදියරේදී සැලැස්ම සහ ද්රව්ය තෝරාගැනීම පමණක් නොව, ව්යාජ නිෂ්පාදන ක්රියාවලිය සහ ව්යාජ වල තත්ත්ව පාලනය ද ඉතා වැදගත් වේ.

නිෂ්පාදන ක්රියාවලියේදී ක්රියාවලි තත්ත්ව විශ්ලේෂණය සහ පාලන පියවර

1 කැපුම් ක්රියාවලිය

හිස් කිරීමේ ගුණාත්මක භාවය පසුව ඇති නිදහස් ව්යාජ හිස් තැන් වල ගුණාත්මක භාවයට බලපාන අතර ව්යාජ ලෙස මිය යාම පවා සිදු වේ. හිස් කිරීමේ ක්රියාවලියේ ප්රධාන දෝෂ පහත පරිදි වේ.

1) දිග ඉවසීමෙන් තොරය. හිස් කිරීමේ දිග ඉතා දිගු හෝ ඉතා කෙටි වේ, ඉතා දිගු ව්යාජ ප්රමාණයෙන් සහ අපද්රව්යවලින් අධික ලෙස ධනාත්මක වීමට හේතු විය හැක, සහ ඉතා කෙටි වීම ව්යාජ අතෘප්තියට හෝ ප්රමාණයෙන් කුඩා වීමට හේතු විය හැක. හේතුව ස්ථානගත කිරීමේ බැෆලය වැරදි ලෙස සකසා තිබීම හෝ හිස් කිරීමේ ක්රියාවලියේදී ස්ථානගත කිරීමේ බැෆලය ලිහිල් හෝ සාවද්ය වීම විය හැකිය.

2) අවසාන මුහුණතෙහි බෑවුම විශාල වේ. විශාල අවසාන මතුපිට බෑවුම යනු කල්පවත්නා අක්ෂයට අදාළව හිස් කෙළවරේ අවසාන පෘෂ්ඨයේ ආනතිය නිශ්චිත අවසර ලත් අගය ඉක්මවන බවයි. අවසාන මුහුණතෙහි බෑවුම ඉතා විශාල වන විට, ව්යාජ ක්රියාවලියේදී නැමීම් ඇති විය හැක. හේතුව බ්ලැන්ක් කිරීමේදී තීරුව තද නොවීම හෝ බෑන්ඩ් කියත් තලයේ දත් තුඩ අසාමාන්ය ලෙස ගෙවී තිබීම හෝ බෑන්ඩ් කියත් බ්ලේඩ් ආතතිය ඉතා කුඩා වීම, බෑන්ඩ් කියත් යන්ත්රයේ මාර්ගෝපදේශක අත එක හා සමානව නොතිබීම විය හැකිය. තිරස් රේඛාව, සහ එසේ ය.

3) අවසාන මුහුණේ බර්. බාර් ද්රව්ය sawing විට, burrs සාමාන්යයෙන් අවසන් විවේකයේදී පෙනී සිටීමට ඉඩ ඇත. බර්ස් සහිත හිස් තැන් රත් වූ විට දේශීය උනුසුම් වීම සහ අධික ලෙස පිළිස්සීම ඇති කිරීමට ඉඩ ඇති අතර, ව්යාජ ලෙස නැවීමට සහ ඉරිතැලීමට පහසුය. එක් හේතුවක් නම්, කියත් තලය වයසට යාම හෝ කියත් දත් පැළඳීම, ප්රමාණවත් තරම් තියුණු නොවීම හෝ කියත් තලය දත් කැඩී තිබීමයි; දෙවැන්න නම් කියත් තල රේඛාවේ වේගය නිසි ලෙස සකසා නොමැති වීමයි. සාමාන්යයෙන්, නව කියත් තලය වේගවත් විය හැකි අතර පැරණි කියත් තලය මන්දගාමී වේ.

4) අවසාන මුහුණේ ඉරිතැලීම්. ද්රව්ය දෘඪතාව අසමාන වන විට සහ ද්රව්ය වෙන් කිරීම බරපතල වන විට, අවසාන මුහුණේ ඉරිතැලීම් නිෂ්පාදනය කිරීම පහසුය. අවසාන ඉරිතැලීම් සහිත හිස් තැන් සඳහා, ව්යාජය කිරීමේදී ඉරිතැලීම් තවදුරටත් පුළුල් වනු ඇත.

හිස් කිරීමේ ගුණාත්මකභාවය සහතික කිරීම සඳහා, නිෂ්පාදන ක්රියාවලියේදී පහත සඳහන් වැළැක්වීමේ පාලන පියවර ගෙන ඇත: හිස් කිරීමට පෙර, ක්රියාවලි රෙගුලාසි සහ ක්රියාවලි කාඩ්පත් වලට අනුකූලව ද්රව්ය වෙළඳ නාමය, පිරිවිතර, ප්රමාණය සහ උණු කිරීමේ උදුන (කාණ්ඩ) අංකය සත්යාපනය කරන්න. . රවුම් වානේ බාර්වල මතුපිට ගුණාත්මකභාවය පරීක්ෂා කරන්න; ව්යාජ අංකය, ද්රව්ය වෙළඳ නාමය, පිරිවිතර සහ දියවන උදුන (කාණ්ඩ) අංකය අනුව හිස් කිරීම සිදු කරනු ලබන අතර, විදේශීය ද්රව්ය මිශ්ර වීම වැළැක්වීම සඳහා සංසරණ ලුහුබැඳීමේ කාඩ්පතේ හිස් තැන් ගණන දක්වා ඇත; ද්රව්ය කපන විට, "පළමු පරීක්ෂාව", "ස්වයං පරීක්ෂාව" සහ "මුර සංචාර" යන පද්ධතිය දැඩි ලෙස ක්රියාත්මක කළ යුතුය. ක්රියාවලි අවශ්යතා අනුව මාන ඉවසීම, අවසාන බෑවුම සහ හිස් වල අන්ත burr නිතර පරීක්ෂා කළ යුතු අතර, පරීක්ෂාව සුදුසුකම් ලබා ඇති අතර නිෂ්පාදන තත්ත්වය සලකුණු කර ඇත. ඇණවුම පසුව වෙනස් කළ හැකිය; හිස් කිරීමේ ක්රියාවලියේදී, හිස් තැන් වල නැමීම්, කැළැල්, අවසාන ඉරිතැලීම් සහ වෙනත් දෘශ්ය දෝෂ ඇති බව අනාවරණය වුවහොත්, ඒවා නියමිත වේලාවට බැහැර කිරීම සඳහා පරීක්ෂකවරයාට හෝ කාර්මික ශිල්පීන්ට වාර්තා කළ යුතුය; හිස් කරන ස්ථානය පිරිසිදුව තබා ගත යුතුය, විවිධ ද්රව්ය ශ්රේණි සහ උණුකරන උදුන (කණ්ඩායම්) අංකය, පිරිවිතර සහ මානයන් වෙන වෙනම තබා මිශ්ර නොවන පරිදි පැහැදිලිව සලකුණු කළ යුතුය. ද්රව්ය ආදේශ කිරීම අවශ්ය නම්, ද්රව්ය ආදේශ කිරීම සඳහා අනුමත ක්රියා පටිපාටි දැඩි ලෙස අනුගමනය කළ යුතු අතර, ද්රව්ය නිකුත් කළ හැක්කේ අනුමැතියෙන් පසුව පමණි.

2 උනුසුම් ක්රියාවලිය.

අර්ධ පතුවළ නිෂ්පාදන ක්රියාවලිය ගිනි දෙකකින් රත් කරනු ලැබේ, නිදහස් ව්යාජ බිල්ට් ගෑස් උදුනකින් රත් කරනු ලැබේ, සහ ඩයි ෆෝජිං ප්රේරක විදුලි උදුනකින් රත් කරනු ලැබේ, එබැවින් තාපන අනුපිළිවෙලෙහි වැළැක්වීමේ පාලනය වඩාත් සංකීර්ණ හා වඩා දුෂ්කර ය; උණුසුමෙහි ගුණාත්මකභාවය සහතික කිරීම සඳහා, අපි පහත තත්ත්ව පිරිවිතරයන් සකස් කර ඇත:

ගෑස් උදුන රත් කරන විට, එය ඉහළ උෂ්ණත්ව කලාපයේ ද්රව්ය සෘජුව ආරෝපණය කිරීමට ඉඩ නොදෙන අතර, එය හිස් මතුපිටට කෙලින්ම ගිනි දැල් ඉසීමට ඉඩ නොදේ; විදුලි උදුනේ රත් කරන විට, හිස් මතුපිට තෙල්වලින් දූෂිත නොවිය යුතුය. උනුසුම් පිරිවිතරයන් අනුරූප ව්යාජ ක්රියාවලි රෙගුලාසි වල අවශ්යතා අනුව ක්රියාත්මක කළ යුතු අතර, තාපන පරාමිතීන් ස්ථායී සහ විශ්වසනීය බව ඔප්පු කිරීම සඳහා මාරු වීමට පෙර හිස් තැන් 5-10 ක තාපන උෂ්ණත්වය සම්පූර්ණයෙන්ම සත්යාපනය කළ යුතුය. උපකරණ සහ මෙවලම් ගැටළු හේතුවෙන් නියමිත වේලාවට බිලට් එක සකස් කළ නොහැක. එය සිසිලනය කිරීමෙන් හෝ උදුනෙන් සකස් කළ හැක. තල්ලු කරන ලද බිල්ට් වෙන් වෙන් වශයෙන් සලකුණු කර ගබඩා කළ යුතුය; බිල්ට් නැවත නැවතත් රත් කළ හැක, නමුත් උනුසුම් සංඛ්යාව 3 ගුණයක් නොඉක්මවිය යුතුය. හිස් රත් වූ විට ද්රව්යමය උෂ්ණත්වය නියම වේලාවට හෝ අධෝරක්ත උෂ්ණත්වමානයක් සමඟ නිතිපතා නිරීක්ෂණය කළ යුතු අතර, තාපන වාර්තාව සෑදිය යුතුය.

3 බිල්ට් සෑදීමේ ක්රියාවලිය.

බිල්ට් සෑදීමේදී ඇති පොදු දෝෂ අතර අතරමැදි බිල්ට් දණ්ඩේ අධික විෂ්කම්භය හෝ දිග, මතුපිට මිටි සලකුණු සහ දුර්වල පියවර සංක්රාන්ති ඇතුළත් වේ. සැරයටියේ විෂ්කම්භය ඉතා ධනාත්මක නම්, ඩයි ෆෝජිං කිරීමේදී එය කුහරයට දැමීම දුෂ්කර වනු ඇත. සැරයටිය කුඩා සෘණ නම්, ඩයි ෆෝජිං අතරතුර සැරයටියේ විශාල පරතරය හේතුවෙන් ව්යාජයේ සමකාමීත්වය ඉතා දුර්වල විය හැකිය; මතුපිට මිටිය සලකුණු සහ දුර්වල පියවර සංක්රාන්තිය හැකි විය හැක අවසාන ව්යාජයේ මතුපිට වලවල් හෝ නැමීම් වලට මග පාදයි.

4 ව්යාජ සහ කප්පාදු කිරීමේ ක්රියාවලිය ඩයි.

සෙමි-ෂාෆ්ට් ඩයි ෆෝජිං ක්රියාවලියේ ප්රධාන දෝෂ අතරට නැමීම, ප්රමාණවත් නොවීම, අඩු පීඩනය (පහර නොදීම), නොගැලපීම සහ යනාදිය ඇතුළත් වේ.

1) ගුණ කරන්න. අර්ධ පතුවළ නැමීම සාමාන්යයෙන් ෆ්ලැන්ජ් හි අවසාන මුහුණෙහි හෝ පියගැට පෙළෙහි හෝ ෆ්ලැන්ජ් මැද සාමාන්යයෙන් චාප හැඩැති හෝ අර්ධ වෘත්තාකාර වේ. නැමීම ගොඩනැගීම හිස් හෝ අතරමැදි හිස්වල ගුණාත්මකභාවය, අච්චුවේ සැලසුම, නිෂ්පාදනය සහ ලිහිසි කිරීම, අච්චුව සහ මිටිය සවි කිරීම සහ ව්යාජ ක්රියාකාරිත්වයට සම්බන්ධ වේ. නැවීම සාමාන්යයෙන් පියවි ඇසින් නිරීක්ෂණය කළ හැකි අතර, ව්යාජය රතු උණුසුම් තත්වයක පවතින නමුත් එය සාමාන්යයෙන් පසු අවධියේදී චුම්භක අංශු පරීක්ෂාව සමත් විය හැක.

2) අර්ධ වශයෙන් අතෘප්තියෙන් පිරී ඇත. අර්ධ පතුවළ ව්යාජ වල අර්ධ අතෘප්තිය ප්රධාන වශයෙන් සිදු වන්නේ සැරයටියේ හෝ ෆ්ලැන්ජ්හි පිටත වටකුරු කොන් වල වන අතර එය වටකුරු කොන් ඉතා විශාල බැවින් හෝ ප්රමාණය අවශ්යතා සපුරාලන්නේ නැත. අතෘප්තිය ව්යාජ යන්ත්රයේ යන්ත්ර දීමනාව අඩු කිරීමට හේතු වනු ඇත, එය බරපතල වන විට, සැකසීම ඉවත් කරනු ලැබේ. අතෘප්තියට හේතු විය හැක්කේ: අතරමැදි බිල්ට් හෝ හිස් නිර්මාණය අසාධාරණ ය, එහි විෂ්කම්භය හෝ දිග නුසුදුසු ය; ව්යාජ උෂ්ණත්වය අඩු වන අතර, ලෝහ ද්රවශීලතාවය දුර්වල වේ; ෆෝජිං ඩයි හි ලිහිසි කිරීම ප්රමාණවත් නොවේ; ඩයි කුහරයේ ඔක්සයිඩ් පරිමාණය සමුච්චය වීම යනාදිය.

3) අස්ථානගත වීම. නොගැලපීම යනු කොටස් මතුපිට දිගේ පහළ භාගයට සාපේක්ෂව ව්යාජයේ ඉහළ භාගයේ විස්ථාපනයයි. අස්ථානගත වීම යන්ත්රෝපකරණ ස්ථානගත කිරීමට බලපානු ඇත, ප්රතිඵලයක් ලෙස දේශීය යන්ත්රෝපකරණ දීමනාව ප්රමාණවත් නොවේ. හේතු විය හැක: මිටිය හිස සහ මාර්ගෝපදේශක රේල් අතර පරතරය ඉතා විශාල ය; ව්යාජ අගුළු පරතරය සැලසුම් කිරීම අසාධාරණ ය; අච්චු ස්ථාපනය හොඳ නැත.

5 කප්පාදු කිරීමේ ක්රියාවලිය.

කප්පාදු කිරීමේ ක්රියාවලියේ ප්රධාන ගුණාත්මක දෝෂය විශාල හෝ අසමාන අවශේෂ ෆ්ලෑෂ් වේ. විශාල හෝ අසමාන අවශේෂ ෆ්ලෑෂ් යන්ත්ර ස්ථානගත කිරීම සහ කලම්ප කිරීම කෙරෙහි බලපෑ හැකිය. දේශීය යන්ත්රෝපකරණ දීමනාව වැඩි කිරීමට අමතරව, එය යන්ත්රෝපකරණ අපගමනය ද ඇති කරන අතර, කඩින් කඩ කැපීම හේතුවෙන් කැපීමට පවා හේතු විය හැක. හේතුව විය හැක්කේ: ටිමිම් ඩයි හි පන්ච්, ඩයි හි පරතරය නිසි ලෙස නිර්මාණය කර නැත, නැතහොත් ඩයි පැළඳ වයසට යාම

ඉහත සඳහන් දෝෂ වැළැක්වීම සහ ව්යාජ වල ගුණාත්මකභාවය සහතික කිරීම සඳහා, අපි වැළැක්වීමේ සහ පාලන පියවර මාලාවක් සකස් කර අනුගමනය කර ඇත: සැලසුම් සමාලෝචනය සහ ක්රියාවලි සත්යාපනය තුළින් සුදුසු හිස් හෝ අතරමැදි හිස් ප්රමාණය තීරණය කරන්න; අච්චු නිර්මාණය සහ සත්යාපන අදියරේදී, සාම්ප්රදායික අච්චුව හැර, කුහර සැකැස්ම, පාලම් සහ සිලෝ සැලසුමට අමතරව, නැමීම් සහ වැරදි මාරුවීම් වැළැක්වීම සඳහා පියවර ෆිලට් සහ අගුළු හිඩැස් කෙරෙහි විශේෂ අවධානය යොමු කර ඇත, ක්රියාවලියේ දැඩි තත්ත්ව පාලනය හිස් කිරීම, උනුසුම් කිරීම සහ නිදහස් ව්යාජ බිල්පත්, සහ බිල්ට්හි ආනත මතුපිටට අවධානය යොමු කරන්න. අවසාන මුහුණතෙහි අංශක සහ බර්ස්, අතරමැදි බිල්ට්හි පියවර සංක්රමණය, සැරයටිය දිග සහ ද්රව්යයේ උෂ්ණත්වය.

අපේ ගබඩාව1

ඇසුරුම් කර නැව්ගත කරන්න

- Aerial Boom Lift

- චයිනා ඩම්ප් ට්රක්

- සීතල ප්රතිචක්රීකරණය

- කේතු කුඩු ලයිනර්

- කන්ටේනර් පැති ලිෆ්ටර්

- ඩැඩී බුල්ඩෝසර් කොටස

- Forklift Sweeper ඇමුණුම

- Hbxg බුල්ඩෝසර් කොටස්

- Howo එන්ජින් කොටස්

- Hyundai Excavator හයිඩ්රොලික් පොම්පය

- කොමාට්සු බුල්ඩෝසර් කොටස්

- Komatsu Excavator ගියර් පතුවළ

- Komatsu Pc300-7 කැණීම් හයිඩ්රොලික් පොම්පය

- ලියුගොන් බුල්ඩෝසර් කොටස්

- Sany කොන්ක්රීට් පොම්ප අමතර කොටස්

- Sany Excavator අමතර කොටස්

- ෂැක්මන් එන්ජින් කොටස්

- Shantui Bulldozer Clutch Shaft

- Shantui Bulldozer සම්බන්ධක පතුවළ පින්

- Shantui Bulldozer Control Flexible Shaft

- Shantui Bulldozer නම්යශීලී පතුවළ

- Shantui Bulldozer ලිෆ්ටිං සිලින්ඩර් අලුත්වැඩියා කට්ටලය

- ශාන්තුයි බුල්ඩෝසර් කොටස්

- Shantui Bulldozer Reel Shaft

- Shantui Bulldozer Reverse Gear Shaft

- Shantui Bulldozer අමතර කොටස්

- Shantui Bulldozer Winch Drive Shaft

- ශාන්තුයි ඩෝසර් බෝල්ට්

- Shantui Dozer Front Idler

- Shantui Dozer Tilt Cylinder Repair Kit

- Shantui Sd16 Bevel Gear

- Shantui Sd16 තිරිංග ලයිනිං

- Shantui Sd16 දොර එකලස් කිරීම

- Shantui Sd16 O-ring

- Shantui Sd16 ට්රැක් රෝලරය

- Shantui Sd22 Bearing Sleeve

- Shantui Sd22 ඝර්ෂණ තැටිය

- Shantui Sd32 Track Roller

- Sinotruk එන්ජින් කොටස්

- ඇදගෙන යන ට්රක් රථය

- Xcmg බුල්ඩෝසර් කොටස්

- Xcmg බුල්ඩෝසර් අමතර කොටස්

- Xcmg හයිඩ්රොලික් අගුල

- Xcmg සම්ප්රේෂණය

- යුචායි එන්ජින් කොටස්